Digitale Instandhaltung in der Produktion

Instandhaltung in der Produktion ist eine wichtige Aufgabe, um Qualität und Effizienz zu sichern. Sie umfasst die regelmäßige Wartung und Überprüfung der Maschinen und Anlagen, die Überwachung der Produktionsprozesse und die Systemüberprüfung. Instandhaltung kann helfen, Ausfallzeiten zu vermeiden und die Produktivität zu erhöhen.

Jedoch wird die Instandhaltung bei Digitalisierungsprojekten in der Fertigungsbranche oft noch vernachlässigt oder zurückgestellt. Im Fokus stehen die Kernprozesse – also die Produktion selbst. Dabei verursachen Stillstände von Produktionsanlagen hohe Kosten – ob geplant oder ungeplant. Deswegen gilt es, Arbeitsunterbrechungen so kurz wie möglich zu halten und eine maximale Verfügbarkeit von Anlagen zu erreichen. Hierbei hilft die richtige Instandhaltungsstrategie mit korrektiven und präventiven Maßnahmen.

Instandhaltungsstrategien in der Produktion

Viele produzierende Unternehmen konzentrieren sich heute noch auf die korrektive Instandsetzung ihrer Anlagen und nehmen nur die unbedingt nötigen Wartungen vor. Präventive Maßnahmen minimieren das Ausfallrisiko von Anlagen jedoch deutlich und erhöhen die Lebensdauer von hoch technisierten Maschinen. Dabei unterscheidet man drei Strategien:

Drei Strategien

Digitale Hilfsmittel für die Durchführung der Produktions-Instandhaltung

Welche Instandhaltungsstrategie für ein Unternehmen die richtige ist, hängt von seinen Produkten und der Unternehmensstrategie ab. Eine Software zur Auftragsplanung und eine Instandhaltungs-App erleichtern jedoch die Planung und Umsetzung von allen Instandhaltungsstrategien.

Mit einer Software zur Einsatzplanung lassen sich Maßnahmen für die präventive Instandhaltung in der Produktion so einplanen, dass sie den laufenden Betrieb so wenig wie möglich beeinträchtigen. Mobile Lösungen und Apps unterstützen den Instandhalter vor Ort mit Informationen zu den Anlagen bzw. bei der Dokumentation seiner Tätigkeit.

Herausforderungen der Instandhaltung in der Produktion

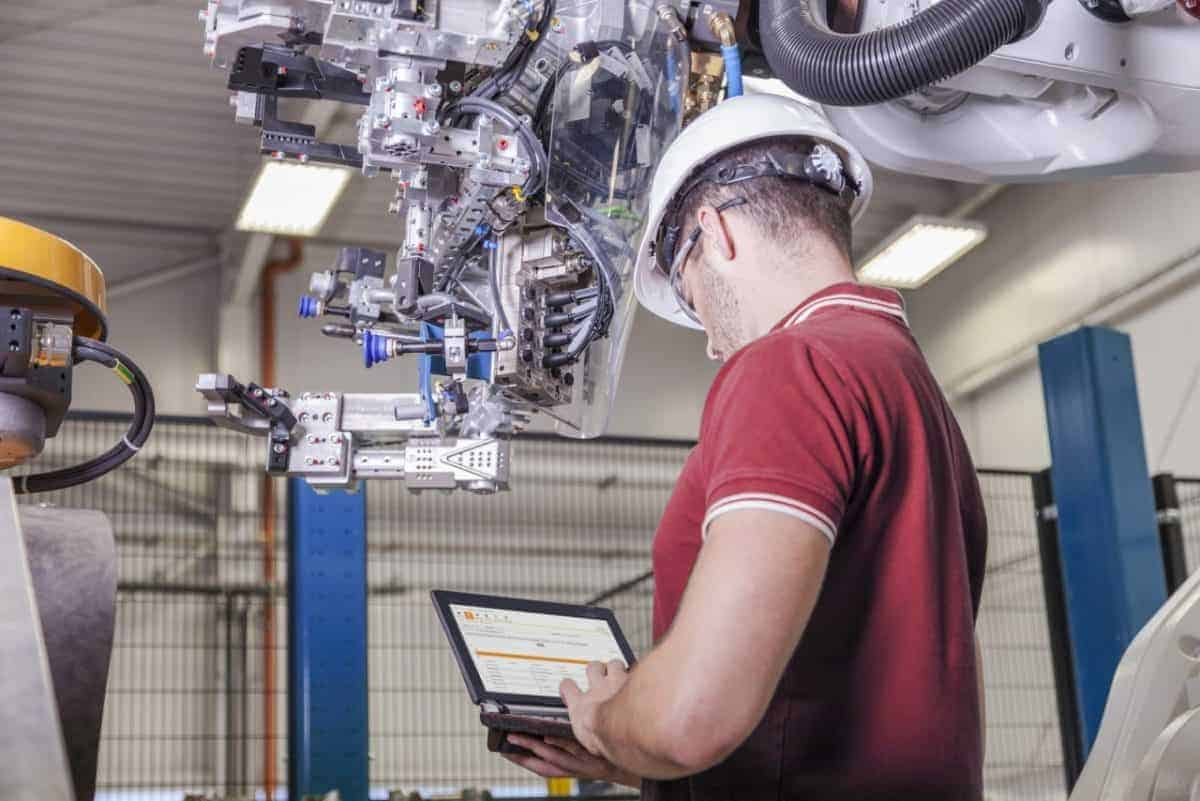

Überprüfung eines Roboters

Überprüfung eines RobotersUnternehmen, die die Instandhaltung ihrer Produktionsanlagen noch ohne eine professionelle Software zur Einsatzplanung und mobilen Instandhaltung betreiben, müssen einige Herausforderungen meistern, um wettbewerbsfähig zu bleiben.

1. Schlechte Datenqualität

Unternehmen ohne eine Software zur mobilen Instandhaltung in der Produktion leiden meist unter einer schlechten Datenqualität, was die Gründe, Art und Dauer der Ausfälle von Anlagen sowie deren Behebung und Auslastung der Instandhalter betrifft. Eine Dokumentation erfolgt – wenn überhaupt – nicht direkt nach der jeweiligen Instandhaltungsmaßnahme, sondern größtenteils erst später und papierbasiert. Sie ist entsprechend fehleranfällig.

2. Aufwändige und fehleranfällige Nachbearbeitung

Die manuelle Übertragung der Daten vom Papier ins ERP-System (wie zum Beispiel SAP PM) kostet viel Zeit und ist oft nicht vollständig. Wichtige Informationen können verloren gehen. So fehlt bei verbrauchtem Material ohne eine Dokumentation der Bezug zum Auftrag. Bei der jährlichen Inventur ist somit schlecht nachvollziehbar, warum bestimmte Teile häufiger verbraucht wurden als andere.

3. Fehlende Transparenz

Durch die schlechte Datenqualität über die Instandhaltung der Anlagen und die Auslastung der Instandhalter fehlt dem Management die Basis für eine korrekte Bewertung der aktuellen Situation und eine bedarfsgerechte, zukünftige Planung. Meist fehlen auch Informationen über die tatsächlichen Kosten, was die einzelnen Anlagen und deren Materialverbrauch betrifft.

4. Maschinenbezogene Planung von Wartungen

Ungeplante Stillstände von Anlagen verursachen hohe Kosten. Doch auch für Wartungen muss sehr genau im Voraus werden geplant, wann und wie lange eine Maschine aus der Produktion genommen wird. Deswegen ist es sinnvoll, möglichst alle anstehenden Wartungen zusammenzufassen (maschinenbezogene Planung).

5. Ungewisser Ersatzteilbestand

Ein fehlendes Ersatzteil kann zu längeren Stillstandzeiten von Produktionsanlagen führen. Ein korrekter, aktueller Ersatzteilbestand ist deswegen kritisch für die Produktion. Ohne eine mobile Lösung kann es sein, dass der Instandhalter umsonst ins Lager läuft, um das passende Ersatzteil zu finden, wenn Bestände nicht aktuell gepflegt sind.

6. Korrektive Instandhaltung im Fokus

Der Großteil der Aufträge sind Instandsetzungen bei Störungen (korrektiv). Eine präventive Instandhaltung in der Produktion könnte jedoch die Anzahl der Ausfälle deutlich reduzieren und die Lebensdauer von Anlagen und Maschinen verlängern. Dies erfordert eine entsprechende Planung der Ressourcen.

Neugierig? Jetzt Demo vereinbaren!

- Wir zeigen Ihnen unverbindlich die Funktionalität unserer Lösungen.

- Software zur Einsatzplanung und mobile Lösung

- Zeit für Ihre Fragen

Ziele der digitalen Instandhaltung in der Produktion

Instandsetzung einer Anlage

Instandsetzung einer AnlageHoch technisierte Anlagen sollten mit modernen IT-Systemen gewartet und instand gehalten werden. Geeignete Software unterstützt einen maximalen Investitionsschutz. Unternehmen, die eine IT-Lösung zur Einsatzplanung und mobilen Instandhaltung in der Produktion einführen, haben dabei meist genaue Erwartungen. Dazu gehören neben der reinen Digitalisierung der Prozesse oft die folgenden Ziele:

1. Verbesserung der Datenqualität

Mit einer mobilen Lösung oder App können Instandhalter Daten und Informationen über die Instandhaltungsmaßnahmen der Anlagen vor Ort direkt digital erfassen, inklusive Fotos. Das verbessert die Datenqualität im Vergleich zu einer papierbasierten Erfassung, bei der Dokumente verloren gehen können, unleserlich ausgefüllt sind oder gar nicht erst erfolgen. Eine lückenlose Datenbasis, die Anzahl, Ursachen, Dauer und Maßnahmen zur Behebung von Störungen in Echtzeit dokumentiert, bietet zudem die Grundlage für Optimierungen von Instandhaltungsprozessen.

2. Gesteigerte Verfügbarkeit der Anlagen

Eine bessere Datenqualität in Kombination mit präventiven und vorausschauenden Instandhaltungsmaßnahmen führt schließlich zu weniger Ausfällen und kürzeren Stillstandzeiten. Das trägt zu einer längeren Lebensdauer der Anlagen und einer gleichmäßigen Auslastung der Produktion bei.

3. Höhere Produktivität der Instandhalter

Über eine Software oder App erhält der Instandhalter die Aufträge direkt auf seinem mobilen Gerät, statt papierbasierte Aufträge beim Schichtleiter abzuholen. Damit erhält er alle Informationen zur Anlage auf seinem Gerät und behält diese auch im Offline-Modus. Das Ersetzen von Papierdokumenten durch digitale Wartungspläne, Ersatzteillisten, Checklisten und Aufträge erleichtert und beschleunigt die Dokumentation der Wartungen und Instandsetzungen.

4. Effizienteres Ersatzteilmanagement

Durch die digitale Abbildung von Lagerbeständen in einer mobilen Lösung sehen Instandhalter auf einen Blick, ob ein Ersatzteil am Lager verfügbar ist oder können es bestellen, wenn es nicht mehr vorrätig ist. Die digitale Erfassung der Verbräuche schafft Transparenz und bietet Potenzial für Optimierungen in der Lagerwirtschaft. Zudem erspart das digitale Ersatzteilmanagement unnötige Laufwege.

5. Einbindung externer Dienstleister

Auch externe Techniker können Instandsetzungs- oder Wartungsaufträge über eine Software zur zentralen Einsatzplanung erhalten und so in den Workflow eingebunden werden. Ihre Aufträge können sie dann ebenso wie die internen Kräfte mobil bearbeiten und Rückmeldungen erstellen.

6. Weniger Nachbearbeitungen

Durch die digitale Erfassung von Daten fließen die Rückmeldungen der Instandhalter zu den Aufträgen direkt in das ERP-System (SAP PM) ein und machen eine manuelle Übertragung von Papierformularen überflüssig. Das spart Zeit und reduziert mögliche Fehlerquellen.

7. Mehr Transparenz durch zentrale Planung

Der Einsatz einer zentralen Einsatzplanungslösung verbessert die Transparenz über die Auslastung der Mitarbeiter wesentlich. Der Instandhaltungsplaner erhält Meldungen zu einer Störung entweder von einem Maschinenführer oder durch eine automatische Fehlermeldung von der Anlage selbst.

Auch die fälligen Wartungen muss er rechtzeitig einplanen und auf die verfügbaren Instandhalter verteilen. Eine Software zur Einsatzplanung zeigt ihm, welche Instandhalter verfügbar sind und über die nötigen Qualifikationen verfügen. Somit kann er Wartungen und Instandsetzungen so kombinieren, dass alle Kollegen optimal ausgelastet sind und die Produktion so wenig wie möglich beeinträchtigt wird.

Fazit: Digitale Instandhaltung ermöglicht effizientere Produktion

Instandhaltung in der Produktion ist von großer Bedeutung, nicht nur um Produktionsausfälle zu vermeiden, sondern um Qualität und Effizienz zu gewährleisten. Von den drei Strategien der Instandhaltung – präventive, zustandsabhängige und proaktive Instandhaltung – ist die proaktive Strategie die fortschrittlichste. Sie ist datengetrieben und auf eine komplexe Vernetzung der Anlagen und Maschinen angewiesen.

Doch auch bei der präventiven und der zustandsabhängigen Wartung kommt es auf intelligente Systeme an. Die Bedeutung von Software in der Produktions-Instandhaltung kann nicht überschätzt werden. Sie ermöglicht eine effizientere Planung von Wartungsarbeiten und befähigt die Techniker und Instandhalter mithilfe von mobilen Lösungen, Inspektionen und Reparaturen erfolgreich durchzuführen.

Verfasst am 12. März 2019 um 14:48 Uhr

Aktualisiert am 07. Februar 2023 um 11:29

Instandhaltungssoftware für die industrielle Produktion

Die Instandhaltung in der industriellen Produktion steht unter einem enormen Kostendruck. Lesen Sie in unserem Ratgeber, wie die Digitalisierung von Instandhaltungsprozessen mit Hilfe von Instandhaltungssoftware für die industrielle Produktion helfen kann, die Effizienz zu verbessern, die Produktivität zu erhöhen und Kosten zu senken.

Software zur Auftragsplanung für die Instandhaltung

mobileX-Dispatch ist eine Software zur einfachen und übersichtlichen Auftragsplanung für die Instandhaltung in der industriellen Produktion. Disponenten und Instandhaltungsplaner weisen damit Aufträge für geplante Wartungen und Inbetriebnahmen sowie für ungeplante Instandsetzungen Instandhaltern digital zu.